0. 摘要

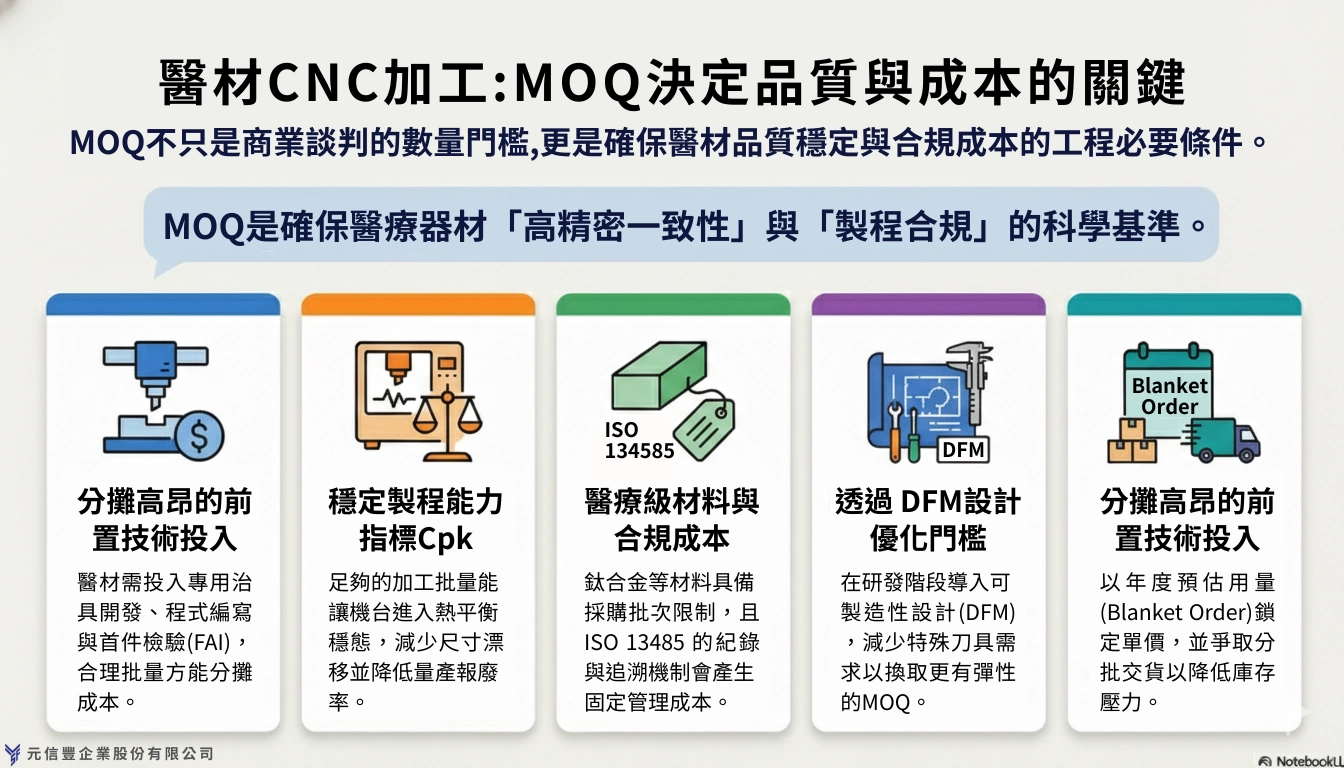

在醫材 CNC 加工與醫療器材 CNC 加工專案中,MOQ 往往被當成價格談判條件,但在實際醫療器材 CNC 製造現場,MOQ 更直接影響製程能否穩定複製。許多專案第一批樣品可以交件,進入第二批或試量產後卻開始出現尺寸漂移、毛邊增加、刀具壽命不穩,最後必須回頭追加打樣與製程調整,整體時程反而比一開始接受合理 CNC 加工 MOQ 更長。

當骨科植入物必須長期維持微米等級公差,手術器械又必須承受多次高溫滅菌仍維持幾何穩定,加工端必須先完成程式調整、治具微調、刀具組合設定與量測基準校準,並透過試產建立可重複的加工條件。若前期沒有把穩定加工區間跑出來,量產時常會出現不同班別加工結果不一致,品保抽驗被迫拉長,甚至需要重新建立檢驗規格,直接影響醫療器材 MOQ 的交期與驗證時程。

本文以 CNC 銑床與車銑複合加工為基礎,說明醫材 OEM 加工專案中,技術設定成本、醫療級材料批次差異與品質系統要求,如何實際影響 CNC 最低訂購量的設定邏輯,並從製造現場角度整理供應商評估重點,包括是否能在同一產線完成關鍵加工、設計改版後能否快速恢復穩定生產、換線與排程對交期的實際影響,協助採購與研發團隊在專案早期建立可落地的 CNC 加工 MOQ 與長期合作策略,避免量產階段才放大的製造風險。

Table of Contents

1.基礎概念:什麼是醫材加工中的 MOQ?

1-1 商業邏輯的核心定義

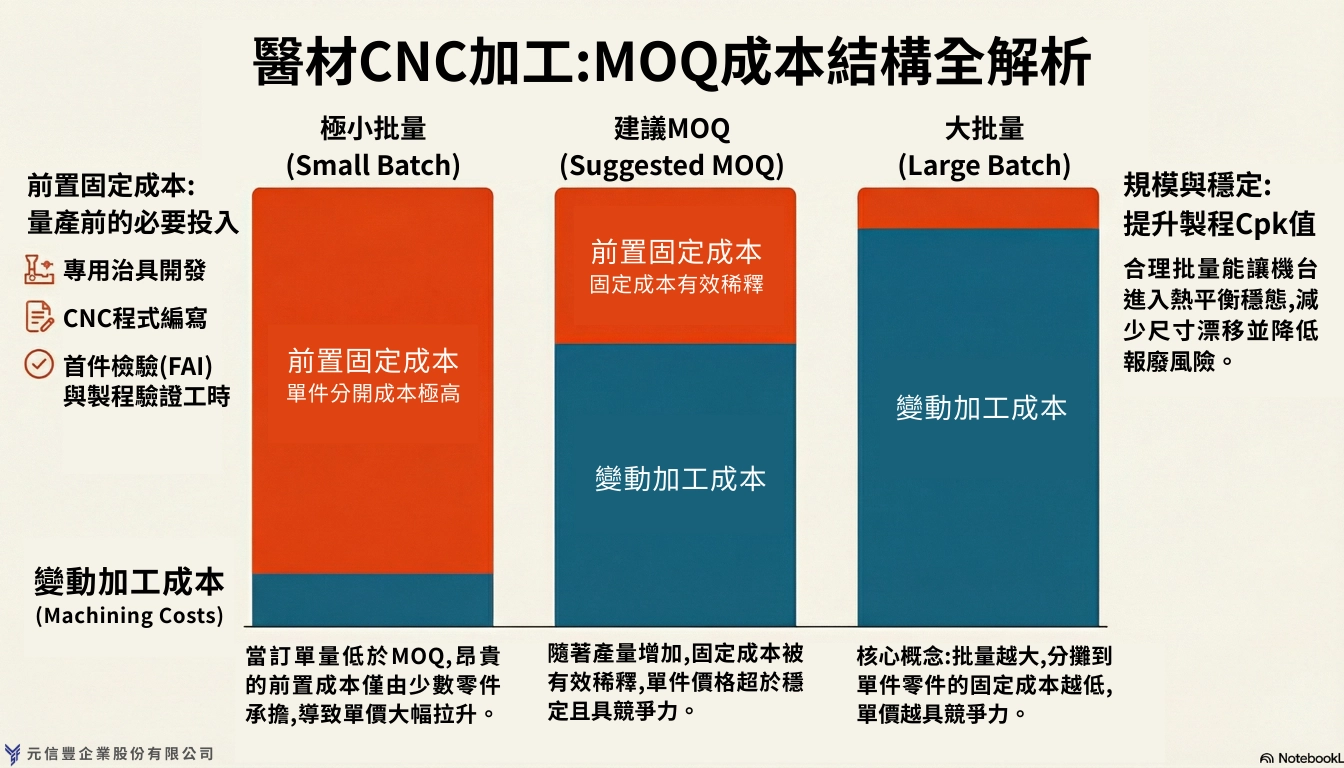

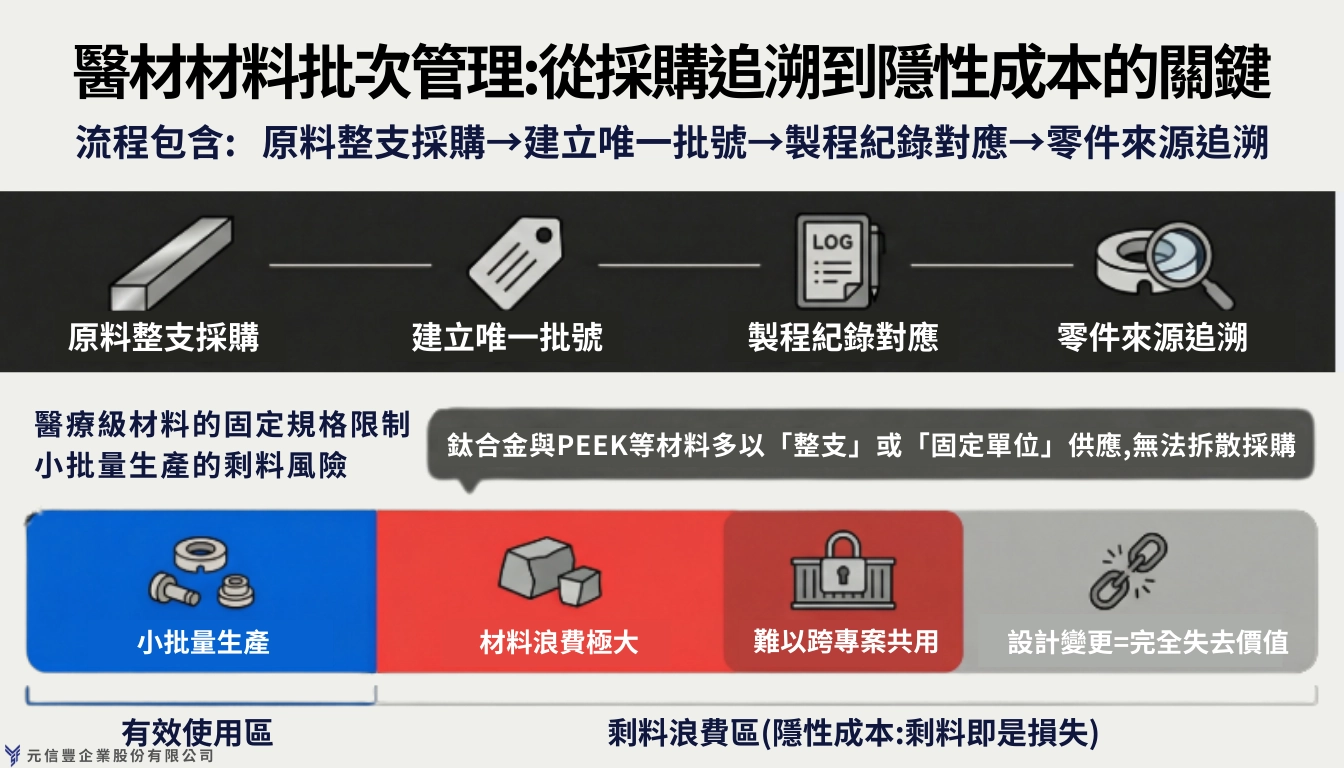

在醫材 CNC 加工專案裡,MOQ 真正反映的不是接不接單,而是這一批生產是否足以支撐製造端完成一整套前置準備,實際進案時,工程人員需要先確認原料批號與材質證明,建立對應的加工批次編碼,安排製程紀錄與檢驗流程,才能讓後續每一件零件都能回溯來源與加工歷程,而這些動作在報價單上通常看不到,卻每天實際佔用工程與品保人力,當批量太小時,前置作業幾乎與量產批次相同,最後往往變成單件分攤的管理成本遠高於加工本身。

實務上很常遇到的情況是,專案前期為了壓低數量試單,製造端仍必須完整建立追溯與文件流程,等到後面真的放量時,又必須重新調整流程與編碼規則,專案節奏因此被迫中斷,反而拉長整體開發與交付時程。

1-2 精密製造的品質管控成本

以骨科植入物與手術器械為例,多數關鍵尺寸需要長時間維持在數十微米範圍內,部分功能區域甚至要求控制在 ±0.01 mm 等級,製造端在正式生產前,必須先完成首件檢驗,確認程式、治具、刀具與量測方式都能穩定重現,再透過試產微調切削條件與補償參數,而這個階段會實際佔用量測設備與工程工時。

當訂單數量過低時,往往還沒把穩定加工區間跑出來就結束該批生產,下一批重新開案時,又必須重新確認首件與參數,現場最容易發生的狀況是,第一批樣品可以順利通過,但第二批開始尺寸分散變大,品保被迫拉高抽驗比例,工程端回頭調整參數,整體交期自然往後延。

1-3 批量規模與製程穩定性

許多採購會把 MOQ 當成報價條件,但對製造現場而言,批量大小會直接影響加工條件能否進入穩定狀態,CNC 機台在連續加工過程中,主軸溫升、結構熱變形與切削液循環狀態都會影響實際尺寸表現。

在極小批量生產時,機台尚未完成熱補償循環,初期零件很容易出現尺寸微幅漂移,這類漂移在試樣階段不一定立刻被注意,進入量產後才逐漸放大,最後變成報廢增加與反覆修正參數,從現場經驗來看,具備合理 MOQ 的批量規模,才能讓加工條件進入穩態區間,工程人員也才能確認這一組參數是否真正適合長時間重複生產,而不是只適用於少量樣品。

2.同加工方式下的 MOQ 考量

2-1 CNC 銑床加工的成本結構

在以 CNC 銑床加工骨板、脊椎固定元件等複雜醫材零件時,實務上往往需要多面、多角度加工,每更換一次加工方向,就必須重新夾持工件並重建座標基準,這些設定動作需要由熟悉醫材加工特性的技師執行,同時也會實際佔用機台產能,當批量偏低時,這些設定時間幾乎無法被有效攤分,單件成本自然被拉高。

另一個常被低估的投入來自專用夾治具的設計與製作,由於醫材零件外形變化大,標準治具往往無法在多角度加工時穩定固定工件,現場通常必須為特定產品重新設計定位方式與夾持結構,才能確保加工過程不產生微移或變形,若在前期未建立穩定的治具方案,實際量產時常會出現夾持重複性不足,導致同一特徵面在不同批次間產生位置偏差,品保需要拉高檢驗頻率,工程端也必須反覆微調加工路徑。

2-2 車銑複合加工的精密價值

在植入螺釘與骨釘等高度仰賴同軸度與端面垂直度的零件上,車銑複合加工能在單次夾持下完成車削與銑削工序,對於維持幾何關係的穩定性具有明顯優勢,若改以多台設備分段加工,實務上最容易遇到的問題並不是單一道尺寸超差,而是定位基準在轉序過程中逐次偏移,最後影響組裝順暢度或實際功能表現。

從製造現場角度來看,車銑複合加工真正需要投入的不是設備本身,而是前期程式規劃、刀具補正邏輯與多軸參數之間的整合能力,量產前通常必須透過多次首件試切與參數微調,才能讓同軸度與表面品質同時進入穩定區間,若在批量過小的情況下就結束試產,後續再重新啟動生產時,往往必須再次花時間收斂參數,製造端提出 MOQ 建議,實際目的在於確保這些技術準備能被完整消化,讓專案在進入量產後維持穩定品質,而不是在每一批生產時重來一次設定流程。

3.醫材加工的隱性成本因素

3-1 高規格材料的批次限制

在醫材 CNC 加工專案中,醫療級鈦合金(Ti-6Al-4V ELI)與 PEEK 原料通常以固定規格與最小採購單位供應,例如鈦棒多半以整支出貨,即使實際加工只使用其中一段,製造端仍必須承接剩餘材料的庫存與批次管理風險,同時還要同步整理材質證明與批號對應資料,才能讓後續每一件零件都能對應到正確原料來源。

實務上只要專案批量過小,最容易發生的問題不是材料買不到,而是剩料無法再與下一批專案共用,導致材料閒置時間拉長,若中途遇到設計變更或規格調整,原本已採購的材料便可能直接失去使用價值,最後轉為專案隱性成本。

3-2 合規管理與製程確效

在 ISO 13485 架構下,每一批生產都必須建立完整製程與檢驗紀錄,包括實際使用的加工參數、刀具更換紀錄與最終檢驗結果,首件階段也必須安排全尺寸量測,以確認關鍵尺寸與幾何關係符合設計要求,這些作業會實際佔用品保與量測資源。

若專案批量過低,現場最常遇到的狀況是,文件與檢驗流程已完整跑完,實際生產卻只完成極少數零件,下一批重新開案時,仍需重新建立紀錄與審核流程,對製造與品保團隊而言,作業負荷幾乎沒有隨數量下降而同步減少。

3-3 製程能力的統計驗證

在正式量產前,製造端通常必須透過一定數量的樣品執行製程確效,並以統計方式確認製程是否具備穩定重複能力,例如透過 Cpk 指標檢視關鍵尺寸在連續加工下的分布狀況,確認尺寸是否能長時間維持在可控制範圍內。

這個階段會實際占用工程人力與量測設備,現場最容易被低估的是,若樣本數不足,統計結果往往無法反映真正的製程狀態,後續一旦放量生產,尺寸分散突然放大,工程端仍必須回頭重新收斂參數與重做能力驗證,反而拖慢整體量產時程。

4. 預估年用量如何影響 MOQ 彈性?

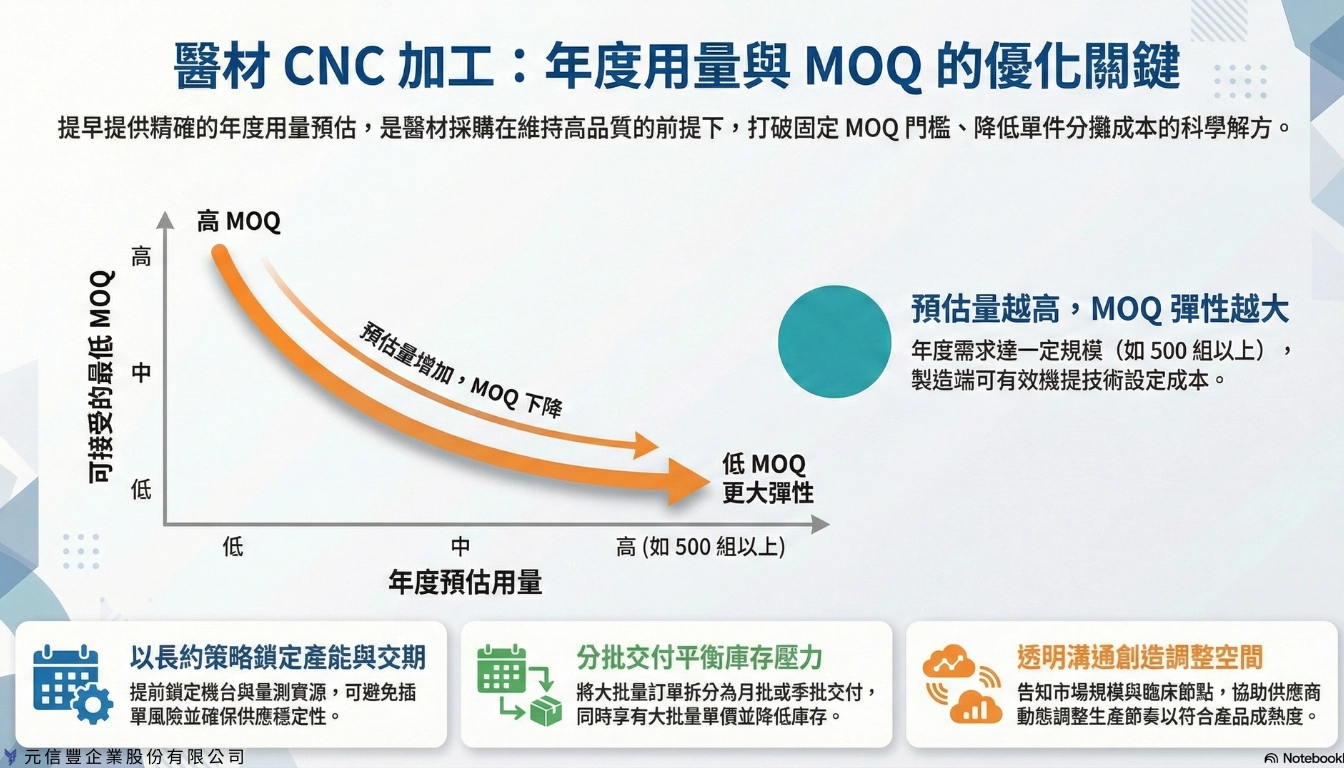

4-1 產能規劃與長約訂單策略

在醫材 CNC 加工專案中,當採購或專案負責人能提前提供年度用量區間,製造端才能實際展開機台排程、原料採購節點與人力配置評估,同時一併確認專用治具是否需要提前投入、刀具組合是否需要專案化配置,以及量測設備是否必須預留固定時段給該產品。

現場最常遇到的問題是,用量資訊過於模糊,製造端只能以最保守方式安排產能與投資節奏,專案一旦突然放量,機台與量測資源難以及時轉換,交期自然被拉長,MOQ 也很難再往下調整。

以脊椎手術器械專案為例,當年度需求已可預估達到約五百組以上時,製造端通常會將生產拆分為月批或季批交付,使採購端不必一次承擔過高庫存壓力,同時也能讓治具與製程設定成本分散在穩定產量中,避免每一批都重新攤提設定時間而影響單價。

對採購單位而言,長期合作的真正價值不只在價格,而在於產能能否被提前鎖定、交期是否具備可預測性,以及臨時插單時是否還保有調度空間,這些因素往往直接影響產品上市節點與臨床專案時程。

4-2 透明溝通創造彈性空間

在產品開發初期,即使無法給出精確數量,只要能說明預期市場規模、臨床試驗節點與預計上市時程,製造端就能先行評估換線風險、產能切換成本與人力安排方式,並提早規劃治具、刀具與量測資源的配置順序。

若這些資訊未被同步,專案往往只能被放在一般排程序列中處理,一旦進入試產或放量階段,產能重新調整所需的時間,最後會直接反映在 MOQ 條件與交期限制上。

對採購與研發團隊而言,透明溝通的價值,在於讓 MOQ 成為可隨產品節奏調整的合作條件,而不是專案後期才發現難以鬆動的固定門檻。

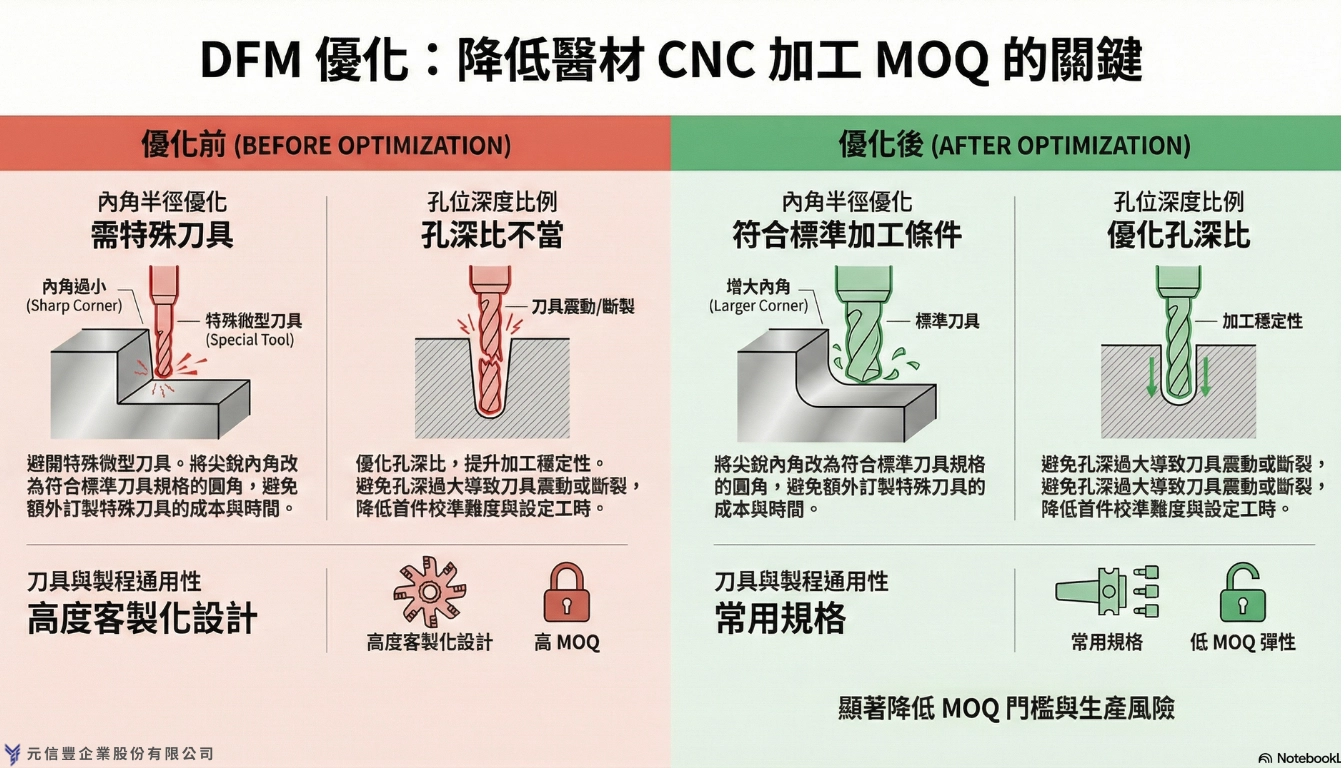

5-1 零件設計如何影響 MOQ 門檻

在醫材 CNC 加工專案中,研發於設計階段是否同步評估實際加工條件,會直接影響後續生產設定時間與最低批量的形成。螺紋規格是否能採用常用刀具、孔位深度與孔徑比例是否符合既有鑽削與銑削能力、內角半徑是否預留標準刀具加工空間,這些設計細節都會影響是否需要特殊刀具與額外製程配置。

圖面審查若未納入DFM(Design for Manufacturability)評估,試產階段才發現刀具可達性不足的情況並不少見。此時往往需改用客製刀具或增加二次加工工序,設定工時延長,首件驗證與參數調整次數增加,後續批量生產也必須重複相同準備流程,實際 MOQ 因此被拉高。

若在設計初期即依據既有加工模組與量測方式進行規劃,加工條件可直接沿用,設定與驗證工時下降,MOQ 的彈性會隨專案成熟度逐步改善。

5-2 從研發到量產的銜接策略

許多專案會先由打樣廠完成樣品,再交由量產廠承接正式生產。設計定案後,量產端通常需重新進行製程驗證、首件檢驗與風險文件補齊。對醫療器材專案而言,每一次製程轉移都涉及品質系統與可稽核文件的重建。

若打樣階段未在 DFM 架構下建立可延續的加工條件與治具設計,量產端往往需要重新收斂加工參數與製程能力,原本累積的經驗難以完整轉移。專案節奏因此中斷,上市時程受到壓縮。

當研發階段即導入具量產能力的製造夥伴,並以量產條件作為打樣基礎,打樣建立的加工條件與量測策略可直接延續至正式量產,新產品導入週期會更加穩定。

5-3 垂直整合的供應鏈優勢

在多供應商分工模式下,銑削、熱處理與表面處理各自設定批量與排程節奏。實務上,任一製程的最小批量都可能成為整體專案的限制條件,使實際 MOQ 高於原先評估。

跨廠轉交過程中,零件需反覆交接與重新檢查,排程延誤會放大後段壓力,也增加尺寸漂移與表面品質差異的風險。每一道製程節點都形成獨立變數,製造穩定性因此受影響。

在 DFM 思維下,製程整合能使加工、熱處理與表面處理在同一品質系統中安排與對齊,各工序批量得以協調,排程與文件管理更具一致性。整體 MOQ 壓力與品質風險隨之降低。

6. 常見問題(FAQ)

Q1:為什麼同一個零件,不同廠商報的 MOQ 差這麼多?

實務上,MOQ 差異多半來自各家工廠的設備配置與排程彈性,大型工廠同型機台多,設定與換線時間較容易分散,中小型工廠設備數量有限,必須先確保產能利用率,起訂量自然偏高。 真正需要注意的不是數字本身,而是該廠商是否已經跑過類似產品的加工條件,能否提供穩定批次的製程紀錄與檢驗資料,否則即使 MOQ 較低,後續批次不穩仍可能拉長專案時程。

📌 若您想確認不同供應商的 MOQ 差異是否合理,歡迎來信 sales@ysfbone.com,我們可協助您從製程與風險角度進行初步評估。

Q2:產品還在開發階段,用量不確定,怎麼跟廠商談 MOQ?

開發初期,比起直接談數量,更重要的是先說清楚目前設計成熟度、預計送審時程與市場測試節點,讓製造端能先判斷產能配置與換線風險。現場常見作法,是開發階段接受較高單價換取較低起訂量,避免過早累積庫存,等設計與市場方向穩定後,再重新調整正式批量條件。

📌 若您正在評估開發階段的 MOQ 規劃方式,歡迎來信 sales@ysfbone.com,我們可協助您針對專案階段提供合適的批量建議。

Q3:樣品階段和量產階段的 MOQ 為什麼差這麼多?

樣品階段的重點在於確認能不能做得出來,工程端會花時間測試加工條件與收斂參數,投入的技術工時比例遠高於實際產出。進入量產後,製造端必須同時維持批次穩定、材料批號管理與文件追溯流程,固定投入並不會因數量變少而同步下降,MOQ 反映的是這些長期運作成本。

📌 若您想在樣品與量產階段之間提前規劃 MOQ 銜接方式,歡迎來信 sales@ysfbone.com 與我們討論專案時程安排。

Q4:幾個尺寸相近的零件,可以合併計算 MOQ 嗎?

是否能合併,關鍵在於實際能不能共用材料批次、加工路徑與治具配置,而不只是外觀看起來相似。若材質、公差或表面處理條件不同,即使尺寸接近,現場仍必須分開建立加工與檢驗流程,合併計算的實際效益往往有限。

📌 若您希望評估多項零件是否具備合併生產與批量整合空間,歡迎來信 sales@ysfbone.com,我們可協助您進行初步可行性判斷。

Q5:小批量單價太高,大批量又怕囤貨,有沒有比較平衡的做法?

實務上可先以年度總需求建立合作基礎,再依實際用量分批交貨,讓庫存與產能都維持在可控狀態。同時建議與製造端一起拆解材料、加工工時、設定與品質作業成本,釐清哪些項目來自批量限制,哪些來自製程設計,較容易找到雙方都能接受的交付節奏。

📌 若您希望導入分批交貨與成本拆解規劃,歡迎來信 sales@ysfbone.com,我們可協助您建立更具彈性的供應策略。

在醫療器材 CNC 加工專案中,MOQ 從來不只是報價條件,而是製造端實際承接校準工時、治具投入、量測資源占用、文件維護與製程穩定性驗證的最低門檻,若在專案初期忽略這些準備工作,風險往往不會消失,只會延後發生,最後集中反映在良率波動、交期延誤與重跑驗證流程上。

對採購與研發團隊而言,與其只比較各家起訂量,不如在評估合作夥伴時,同步確認三個最容易影響量產穩定的能力,是否能在實際批量下持續維持製程能力指標表現,例如關鍵尺寸的 Cpk 是否長期落在可控制區間,是否已建立可重複擴充的治具與量測配置方式,以及在產品從試產轉入量產時,原有加工條件與品質策略能否不中斷地延續使用,這些條件往往比單一 MOQ 數字更能預測專案能否順利放量。

從現場經驗來看,只要研發能在設計階段同步納入 DFM 與加工可行性討論,採購能提前提供年度需求範圍與專案節點,製造端就能及早安排產能、治具與驗證節奏,讓 MOQ 隨產品成熟度逐步調整,而不是在量產前夕才臨時協調。

真正成熟的 MOQ 規劃,不在於壓低起訂量,而在於讓製程穩定度、驗證負荷與供應節奏能一起成長,讓專案在進入量產階段時少一次重來的風險,也讓團隊對交期與供應可靠度具備更高的可預測性。

元信豐長期專注於醫療器材精密加工專案,實際參與過從設計評估、試產驗證到量產交付的完整流程,也熟悉醫材專案在文件、追溯與製程穩定度上的實務要求,並已建置符合 ISO 13485 架構的品質管理體系,能在開案初期就同步評估加工可行性、治具策略與量測配置方式,而不是等到試產後才回頭補救。

在實際專案中,我們同時運用 CNC 銑床與車銑複合加工設備,依產品結構與公差特性安排最合適的加工路徑,協助客戶在樣品階段就建立可延續到量產的加工條件,避免設計定案後重新跑製程與驗證流程,讓試產資料能真正成為後續量產的基礎,而不是只用來交樣。

我們的工程團隊會在產品開發初期直接參與 DFM 討論,協助研發調整孔位比例、刀具可達性與關鍵公差配置,使設計能順利轉換為可穩定重複生產的加工方案,同時也會說明實際影響成本的設定項目與製程限制,協助採購與研發在單價、MOQ 與交期之間做出可落地的規劃。

在供應安排上,我們以分批交貨與專案化產能配置方式,協助客戶降低庫存壓力,同時維持批次品質一致性,讓供應節奏能隨產品成熟度逐步調整,而不是在放量階段才被迫重談條件。

若您正在評估醫材 CNC 加工或醫材 OEM 加工專案的 MOQ 規劃與量產銜接方式,歡迎填寫聯絡表單,或來信至 sales@ysfbone.com 與元信豐團隊聯繫,我們可依實際產品條件協助您評估加工策略與供應配置方向。

9.聲明

本文內容僅供醫療器材產業專業人士參考之用,文中所提供的技術資訊、加工建議與產業分析均基於公開資料與專業經驗整理而成。由於醫療器材製造涉及複雜的技術規範與法規要求,實際應用時仍需依據具體產品特性、使用環境及相關法規進行專業評估。

本文不構成任何形式的專業諮詢建議,對於加工方式的選擇、設備投資決策或供應商評估,建議讀者諮詢具備相關資質的技術顧問或法規專家。文中提及的精度數據、加工參數與時程估算僅供參考,實際結果可能因材料特性、設備狀況、操作環境等因素而有所差異。

作者已盡力確保內容的準確性與時效性,但醫療器材產業技術與法規持續演進,部分資訊可能隨時間推移而需要更新。對於因使用本文資訊而產生的任何直接或間接損失,作者不承擔法律責任。

如有任何疑問或需要進一步的技術支援,歡迎透過官方管道聯繫專業團隊進行諮詢。

10.延伸閱讀

ISO 13485:

https://www.iso.org/standard/59752.html

FDA Medical Devices:

https://www.fda.gov/medical-devices

台灣 TFDA:

https://www.fda.gov.tw/

© 2026 元信豐企業股份有限公司 |骨科植入物及手術器材製造專家、ISO 13485 認證醫材廠、CNC 精密加工 |引用或轉載請註明來源,版權所有。

.webp) 聯絡我們

聯絡我們

.webp) 聯絡我們

聯絡我們