0. 摘要

在醫療器材產業中,CNC銑床加工與CNC車銑複合加工是兩種最常見的精密製造技術,選擇合適的加工方式將直接影響產品品質與開發效率。許多品牌商擁有優秀的產品設計能力,卻常面臨產能不足或缺乏適合加工設備的困境,特別是面對骨科植入物、手術器械等高精度零件時,如何根據產品特性在CNC銑床與加工CNC車銑複合加工之間做出正確選擇,往往讓採購與品質主管感到困惑。本文將深入解析這兩種技術的核心差異、適用場景與成本效益,協助您在委外代工時做出最明智的決策。

Table of Contents

1.認識CNC銑床:醫療器材複雜形狀加工的首選

1-1 什麼是CNC銑床?基本原理解析

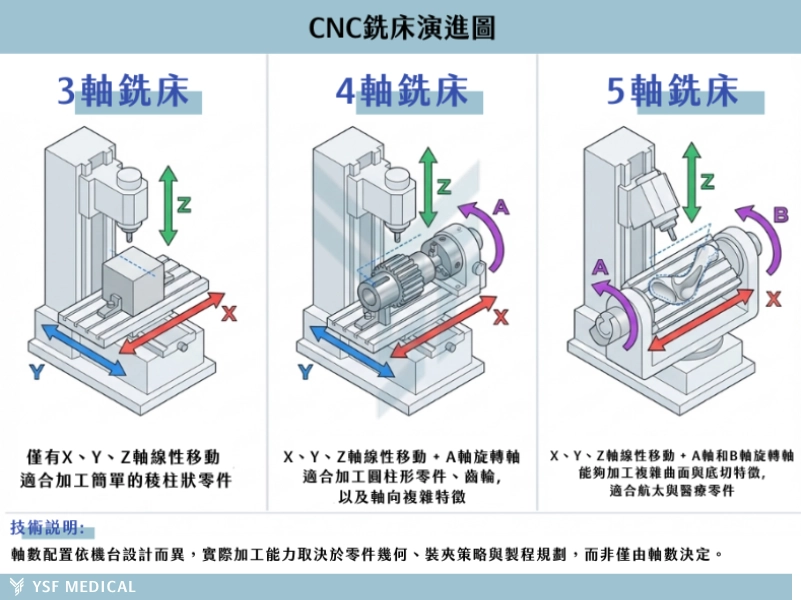

CNC銑床透過電腦數值控制實現精密加工設備,其工作原理是讓旋轉的刀具對固定在工作台上的材料進行切削,這與車床的運作模式恰好相反(車床是工件旋轉而刀具固定)。銑床依據加工軸數可分為三軸、四軸與五軸機型,軸數越多代表能同時處理的加工角度越複雜,在醫療器材製造領域扮演著不可或缺的角色,特別適合處理需要高精度平面、複雜曲面與立體輪廓的零件。

1-2 CNC銑床的加工能力與特色

銑床最大的優勢在於能加工各種複雜幾何形狀,包括平面、曲面、凹槽與內部結構等多樣化輪廓,內部結構是指在零件內部挖空形成的立體空間,就像在金屬塊中挖出一個凹陷區域,常見於手術器械外殼的握持區域。多軸銑床更能在單次裝夾中完成多面向加工,大幅減少重新定位的誤差累積,在精度表現上,高階醫療級銑床可達到±0.01mm的公差範圍,表面粗糙度能控制在Ra 0.4至1.6μm之間,完全滿足植入物與手術器械的嚴格要求,這種精密加工能力讓銑床成為醫材製造中處理複雜結構的理想選擇。

1-3 醫療器材中常見的銑床加工應用

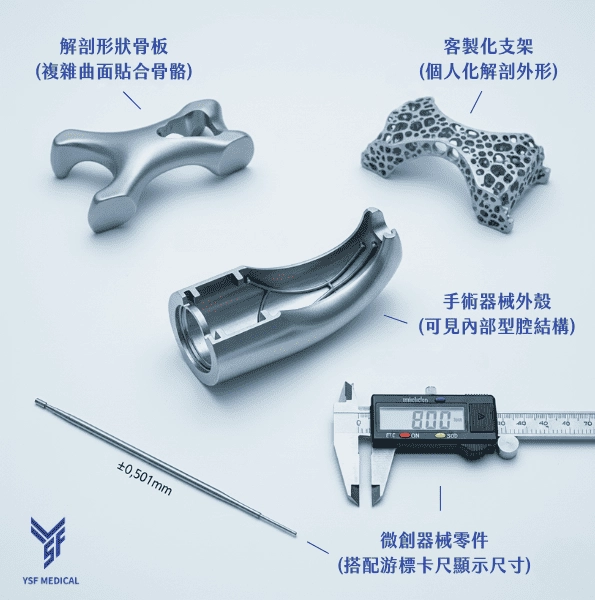

在骨科醫材領域,銑床廣泛應用於多種產品製造,手術器械的外殼常需要複雜的內部結構與符合人體工學的曲面,銑床能精確呈現這些設計細節;骨科植入物的底座往往包含多角度接觸面,需要精密的立體加工才能確保與骨骼的完美配合;客製化植入物則因應個別患者的骨骼結構,須透過多軸銑床才能實現個人化的外形設計;微創手術器械的精密薄壁結構以及診斷設備中需要高精度配合的零組件,都是銑床加工的典型應用範疇。

1-4 CNC銑床適用的醫材材料

醫療器材製造常使用的材料各有特性,銑床必須因應不同材質調整加工策略,Ti-6Al-4V鈦合金因其高強度與優異生物相容性成為骨科植入物的首選材料,但其難切削特性需要特殊的刀具與冷卻技術。316L不鏽鋼具備出色的耐腐蝕性能,是手術器械的主流選擇,加工時需注意避免加工硬化,聚醚醚酮 (PEEK)工程塑膠作為金屬替代材料在脊椎應用中日益受到重視,銑削時須控制溫度以防材料軟化。

2.車銑複合加工:整合車削與銑削的多工序解決方案

2-1 車銑複合機是什麼?技術核心解密

談到車銑複合機械,其核心優勢在於整合了傳統車床與銑削功能。這種先進設備的技術核心包含主軸與副主軸系統、配備動力刀具的刀塔,以及能實現多軸聯動的C軸與Y軸功能。相較於單純的銑床,車銑複合機能在一次裝夾中完成車削、銑削、鑽孔與攻牙等多種加工程序,攻牙是指在孔洞內部製作螺紋的加工方式,就像在圓孔內刻出螺旋狀溝槽讓螺絲能旋入固定,這在骨科鎖定系統中非常常見。多軸聯動的設計讓機台能同時控制多個運動軸,實現複雜角度的斜孔加工與立體輪廓切削,這是傳統單一功能機台難以達成的優勢。

2-2 車銑複合的五大核心優勢

車銑複合加工技術帶來顯著的製造優勢:

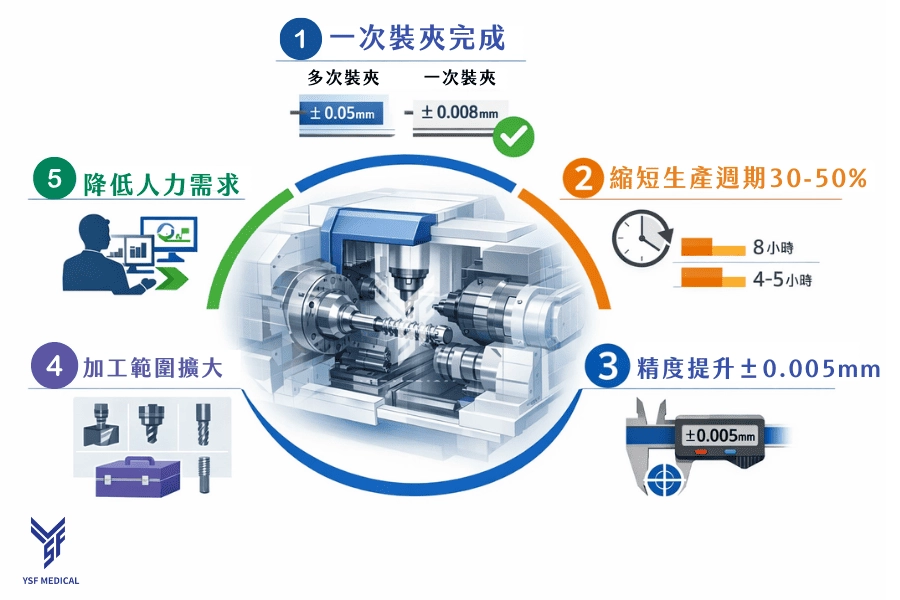

1一次裝夾完成複雜加工

避免多次定位造成的累積誤差,確保尺寸精度的一致性,特別適合需要高度同心度的軸類零件。

2大幅度縮短生產週期

省去工序轉換與重新裝夾的時間,在中小批量生產中可縮短30%至50%的製造時程。

3精度提升

工件從頭到尾保持在同一基準面上加工,消除多次夾持帶來的誤差,能穩定維持±0.02mm的公差要求。

4加工範圍變大

車削、銑削、鑽孔、攻牙能在單一機台上完成,減少設備投資與廠房空間需求。

5降低人力需求

高度自動化的特性讓操作人員能同時監控多台設備,提升整體生產效率與人力運用彈性。

2-3 車銑複合適合製造哪些醫療器材?

車銑複合技術特別適合製造具有旋轉對稱特徵且需要複雜側面加工的醫材產品,帶有螺紋的骨科骨釘除了需要精密的螺紋車削,還常需要在側面銑削鎖定孔或導引槽。多角度鎖定固定器結合了圓柱體本體與斜向鎖定孔,車銑複合能在單次裝夾中完成所有特徵,微創手術器械的手柄部分通常是圓柱形本體搭配操作槽與防滑紋理,這種組合正是車銑複合的強項,客製化脊椎植入物因應個別解剖需求往往包含複雜的幾何特徵,車銑複合的靈活性能有效應對這類挑戰。

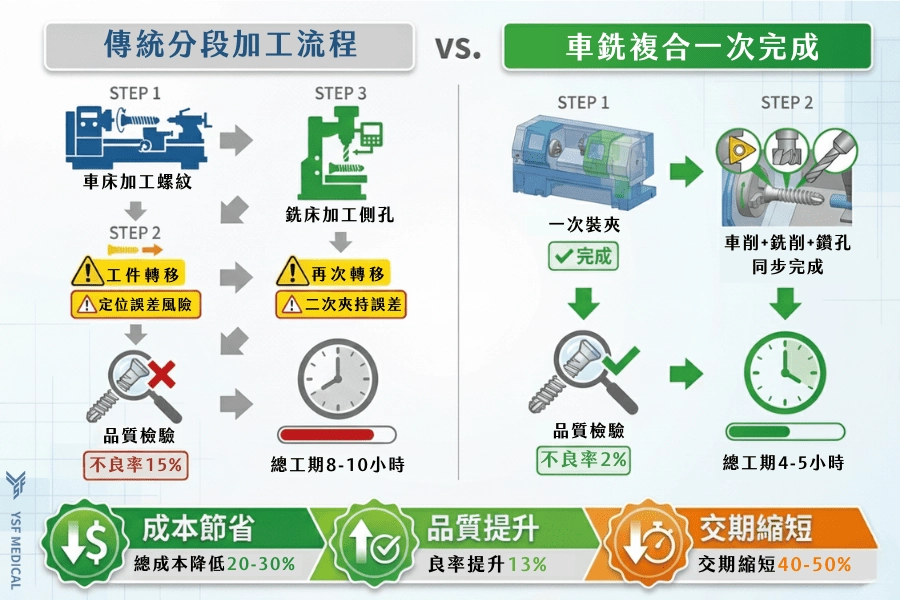

2-4 車銑複合 vs 傳統「車床+銑床」分開加工

傳統做法是將零件在車床上完成圓柱形加工後再移至銑床進行側面特徵製作,這種方式存在明顯缺點,二次裝夾會引入定位誤差影響最終精度,工序轉換增加等待時間延長整體交期,多次裝夾也提高人為操作失誤的風險影響品質穩定性。相較之下,車銑複合透過一次裝夾完成所有加工,精度可控制在更嚴格的範圍內,生產效率提升約30%至50%,特別在100至1000件的批量範圍內優勢明顯,雖然單件加工單價可能略高,但綜合考量良率提升與交期縮短,總體成本效益更佳。

3. CNC銑床 vs 車銑複合:如何為您的醫材產品選對加工方式?

3-1 技術能力全方位比較

選擇加工方式前需要了解兩種技術的能力差異,在加工形狀範圍上,銑床擅長處理複雜曲面、內部結構與非對稱結構,而車銑複合則適合圓柱體搭配複雜側面特徵的零件。生產效率考量時車銑複合因一次裝夾的優勢在中等複雜度產品上表現更好,設備成本與加工單價部分,車銑複合機台投資較高反映在單價上可能略貴但能透過效率提升抵銷成本,批量適用性方面銑床適合從打樣到大批量的全範圍,車銑複合則在中小批量展現最佳效益。

| 比較項目 | CNC銑床 | 車銑複合 |

| 適合形狀 | 複雜曲面、內部結構、非對稱結構 | 圓柱體+側面複雜特徵 |

| 精度範圍 | ±0.005-0.01mm | ±0.005-0.01mm |

| 生產效率 | 需多次裝夾時較慢 | 一次裝夾,效率較高 |

| 最佳批量 | 全範圍適用,更適合量產件 | 100-1000件最佳 |

3-2 根據產品特徵快速判斷選擇

實務上可透過產品特徵初步判斷較為合適的加工方式。若零件以平面、曲面或內部結構為主,且不具旋轉對稱特性,通常以 CNC 銑床加工最為適當。當產品為圓柱體結構,同時需要進行斜孔、側槽或螺紋等複雜側向加工時,車銑複合加工可兼顧精度與效率。對於薄壁且具備複雜立體輪廓的零件,多軸銑床能提供更高的加工自由度與姿態彈性。軸類零件若同時涉及螺紋加工與斜向孔洞製作,採用車銑複合加工可在單一製程中完成所有工序。實際評估階段,建議將完整產品圖面提供予具經驗的代工廠,由工程人員綜合考量結構特性、精度需求與生產條件,規劃最適合的加工策略。

3-3 打樣階段與量產階段的策略差異

產品開發於不同階段,所適用的加工策略存在明顯差異。打樣階段以設計彈性與快速修正為主要目標,銑床在換刀與程式調整上的便利性,有助於即時回應設計變更並縮短驗證時程。進入小批量試產階段後,若產品幾何特性適合車銑複合加工,其整合加工的特性可提升整體效率並加快驗證流程。當產品進入大批量生產階段,則需進一步評估專用治具或自動化產線的導入可行性,此時決策重點將由單一加工方式,轉向整體製造系統的規劃與優化。因此,在規劃代工策略時,宜與製造端共同討論由打樣至量產的完整製造路徑,以確保各階段之間具備良好的銜接性。

3-4 成本效益評估:不只看單價

加工成本的評估不應僅以報價單上的單件價格作為判斷依據。除基本加工費用外,治具開發與製作成本亦需納入整體評估,尤其是對於需特殊夾持或定位設計的產品更為關鍵。此外,品質損失成本包含重工與報廢風險,其影響往往被低估,而製程穩定度較高的加工方式可有效降低相關支出。交期所衍生的時間成本,在高度競爭的市場環境中亦具重要影響。透過導入總擁有成本的評估思維,整合採購價格、品質成本、時間成本與維護費用,方能做出兼顧整體效益的決策。

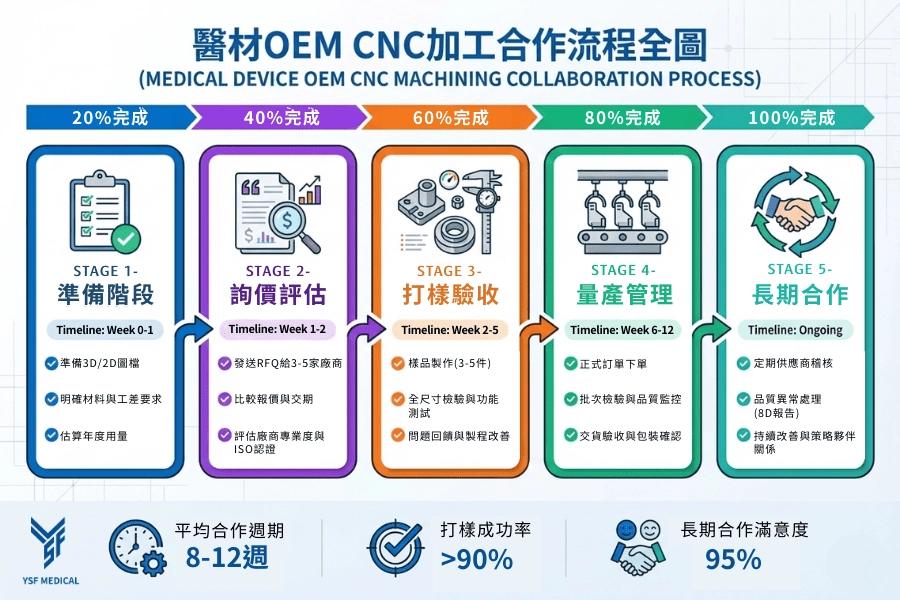

4. 與CNC代工廠合作的完整流程

4-1 準備階段:如何提出完整的加工需求

清楚的需求表達是合作順利的起點,3D圖檔格式建議使用STEP通用格式,確保不同軟體間的相容性,2D工程圖應該完整標註尺寸公差、表面粗糙度與幾何公差要求。材料規格需要明確指定牌號與標準如Ti-6Al-4V ELI符合ASTM F136,公差等級的標示決定加工難度與成本應該根據實際需求合理設定,表面處理要求包含粗糙度、清潔度與特殊塗層,倒角處理是指將零件的銳利邊緣削成斜面或圓弧避免割傷或應力集中(這在手術器械中尤其重要),特殊檢驗需求如無損檢測、材料分析等應事先說明,年度用量預估有助於廠商規劃產能與報價策略。

4-2 詢價與供應商評估

RFQ報價請求應該提供充分資訊讓廠商能準確評估,比較多家報價時不能只看單價高低還要考慮交期、品質保證與服務內容。識別不合理的低價可能隱藏品質風險或後續追加費用,評估交期的可行性需考量廠商的產能負荷與製程複雜度,初步溝通中觀察廠商的專業度包括提問的深度與建議的實用性。

4-3 打樣確認與首件驗收

樣品數量通常為三至五件,足以進行充分測試而不造成過多成本,全尺寸檢驗應該涵蓋所有關鍵尺寸使用精密量具確認符合公差要求。功能測試方法根據產品用途設計可能包含組裝測試、強度測試或模擬使用,外觀檢查確認表面品質與整體精緻度,去毛邊是指移除加工後殘留的細小突起或鋒利邊緣確保產品安全且符合規範,問題回饋應該具體明確協助廠商進行製程改善,確認所有問題都已解決並達到要求後才進入量產。

4-4 量產訂單管理

採購訂單應該包含完整的產品規格、數量、交期與品質要求,生產排程的確認讓雙方對時程有共同認知。製程中的溝通保持資訊透明及時處理可能的變數,批次檢驗的抽檢比例根據產品重要性與過往品質記錄決定,包裝標示要求包含產品識別、數量、批號與注意事項,交貨驗收程序確認數量正確、包裝完整且品質符合標準。

4-5 長期合作維護與品質監控

定期供應商稽核確保品質系統持續有效運作,品質異常處理機制如8D報告能系統化分析問題根因並採取預防措施。持續改善合作透過定期檢討會議共同尋找優化空間,備品庫存管理確保緊急需求能及時因應,建立策略夥伴關係讓廠商成為產品開發的技術夥伴而非單純供應商。

1. 我的產品該選CNC銑床還是車銑複合加工?

快速判斷可以依循三步驟:

1. 首先看產品形狀:純平面、曲面或內部結構沒有旋轉對稱特徵選擇銑床,圓柱體搭配複雜側面特徵考慮車銑複合。

2. 其次看加工特徵:需要多角度斜孔或螺紋搭配側銑時車銑複合優勢明顯。

3. 最後看批量規模:打樣與小批量時銑床較靈活,中等批量時車銑複合效率更高。

歡迎將您的產品圖面傳至sales@ysfbone.com,我們將有經驗豐富的工程師提供專業評估建議。

2. 車銑複合加工的費用會比單純銑床貴嗎?

單件加工單價確實可能略高,因為車銑複合設備投資較大。但從總成本角度分析,車銑複合能省去二次裝夾的時間與治具費用、減少報廢風險,整體成本往往更低,且這種優勢在 100 至 1000 件的中小批量範圍內特別明顯。因此應計算「總擁有成本」而非單看表面單價。

3. 醫療器材打樣到量產通常要多久?

時程因產品複雜度而異,一般而言 CNC 打樣約需三至四週,首件確認需一週進行檢測驗證,量產準備(含治具製作)約二至四週,首批量產交期通常為六至八週。影響時程的變數包括設計變更次數與材料採購的前置時間。

4. 代工廠的 MOQ 最小訂購量一般是多少?

打樣階段通常 10 至 20 件即可接受,試產批次約需 50 至 100 件用於製程驗證,正式量產依複雜度不同,一般從 200 至 500 件起跳。主要影響因素為治具成本分攤與材料採購的經濟批量。

5. 如何確保代工廠不會洩漏我的設計?

保護智慧財產權需多重措施:首先簽署 NDA 保密協議建立法律約束,限制圖面僅供必要技術人員傳閱。建議選擇具備良好商譽與產業口碑的廠商,並可透過定期稽核確認廠商的資訊安全管理措施是否確實執行。

CNC銑床與車銑複合加工各有其適用範疇,關鍵在於根據產品特性、批量規模與品質要求做出明智選擇,銑床適合處理複雜曲面與非對稱結構,車銑複合則在圓柱體搭配側面特徵時展現優勢。選擇專業的醫材代工廠不只是尋找一個加工供應商,更是找到能在產品開發過程中提供技術支援的夥伴。 我們擁有先進的五軸CNC銑床與車銑複合設備通過ISO 13485認證,專注醫療器材精密加工超過三十年,無論您的產品適合銑床或車銑複合我們都能提供專業的建議與具競爭力的報價。我們深刻理解骨科植入物與手術器械的特殊要求,從材料選擇到表面處理每個環節都嚴格把關。

在選擇CNC加工夥伴時,技術能力、品質管理與產業經驗缺一不可,元信豐企業深耕骨科醫材精密加工超過三十年,具備本文所述的完整技術能力與專業支援。我們同時配備先進的多軸CNC銑床與車銑複合設備,能根據您的產品特性提供最適合的加工方案,無論是複雜曲面的植入物或帶有螺紋與斜孔的骨科螺釘,都能以一次裝夾或多軸聯動技術確保精度與效率。 通過ISO 13485認證的品質管理系統是我們的基礎,從材料證明書管理、製程參數記錄,每個環節都建立完整的追溯機制。我們熟悉Ti-6Al-4V鈦合金、316L不鏽鋼、聚醚醚酮 (PEEK)等醫療級材料的加工特性,能提供專業的可製造性設計建議,協助您在設計階段就優化製造可行性,從打樣到量產的完整服務讓您能專注於產品創新,將製造的專業交給值得信賴的夥伴。

如果您正在尋找值得信賴的醫材CNC加工夥伴,歡迎與元信豐聯繫。請填寫聯絡表單或來信至sales@ysfbone.com,我們將在24小時內回覆您。

8.聲明

本文內容僅供醫療器材產業專業人士參考之用,文中所提供的技術資訊、加工建議與產業分析均基於公開資料與專業經驗整理而成。由於醫療器材製造涉及複雜的技術規範與法規要求,實際應用時仍需依據具體產品特性、使用環境及相關法規進行專業評估。本文不構成任何形式的專業諮詢建議,對於加工方式的選擇、設備投資決策或供應商評估,建議讀者諮詢具備相關資質的技術顧問或法規專家。文中提及的精度數據、加工參數與時程估算僅供參考,實際結果可能因材料特性、設備狀況、操作環境等因素而有所差異。 作者已盡力確保內容的準確性與時效性,但醫療器材產業技術與法規持續演進,部分資訊可能隨時間推移而需要更新。對於因使用本文資訊而產生的任何直接或間接損失,作者不承擔法律責任。 如有任何疑問或需要進一步的技術支援,歡迎透過官方管道聯繫專業團隊進行諮詢。

9.參考資料

American Society for Testing and Materials. (2013). ASTM F136-13: Standard specification for wrought titanium-6aluminum-4vanadium ELI (extra low interstitial) alloy for surgical implant applications (UNS R56401). ASTM International.

https://www.astm.org/f0136-13.html

Engineering.com. (2018, February 12). Precision CNC machining of medical implants.

https://www.engineering.com/precision-cnc-machining-of-medical-implants/

Fictiv. (2023, November 14). CNC materials series: Tips for CNC machining titanium for medical and aerospace industries.

https://www.fictiv.com/articles/cnc-materials-series-tips-for-cnc-machining-titanium-for-medical-and-aerospace-industries

International Organization for Standardization. (2016). ISO 13485:2016 Medical devices — Quality management systems — Requirements for regulatory purposes. ISO.

https://www.iso.org/standard/59752.html

International Organization for Standardization. (n.d.). ISO 13485 — Medical devices. ISO.

https://www.iso.org/iso-13485-medical-devices.html

JLCCNC. (n.d.). CNC machining in the medical industry.

https://jlccnc.com/blog/cnc-machining-in-the-medical-industry

Kaleidoscope Innovation. (2023, August 17). Rapid prototyping revolutionizing orthopedic device development.

https://kascope.com/rapid-prototyping-revolutionizing-orthopedic-device-development/

Xometry. (n.d.). Medical CNC machining service.

https://www.xometry.com/capabilities/cnc-machining-service/medical-cnc/

Zintilon. (2025, June 18). Precision medical components: CNC machining services.

https://www.zintilon.com/blog/medical-cnc-machining/

© 2025 元信豐企業股份有限公司 |骨科植入物及手術器材製造專家、ISO 13485 認證醫材廠、CNC 精密加工 |引用或轉載請註明來源,版權所有。

.webp) 聯絡我們

聯絡我們

.webp) 聯絡我們

聯絡我們